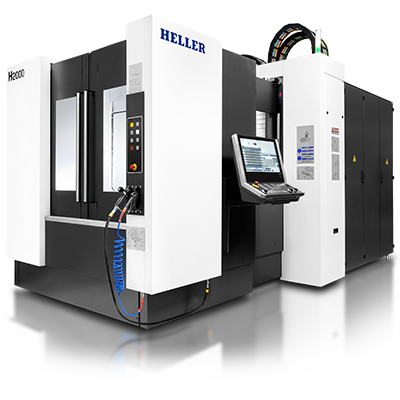

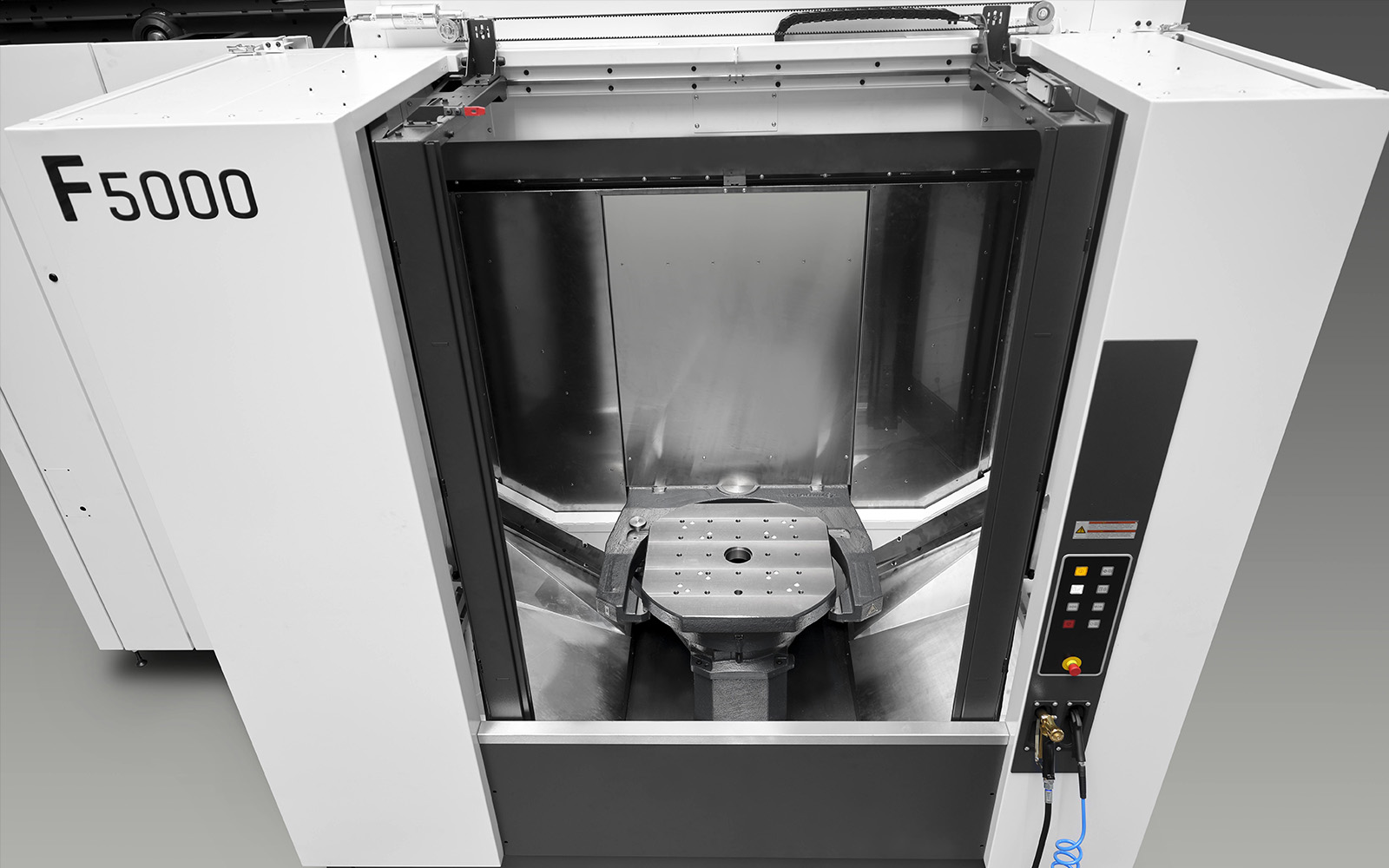

Um Kundenanforderungen bestmöglich zu entsprechen, erweitert HELLER die neueste Generation der Baureihe F, die auf der EMO 2023 in Hannover mit dem Modell F 6000 ihre Premiere feierte. Auf dem HELLER Open House 2024 durften die Besuchenden zum ersten Mal die neue Baugröße F 5000 erleben und mit ihr auch die neuen Features und Schlüsselkomponenten, wie zum Beispiel Motorspindeln mit HSK-A-63-Schnittstelle und platzsparende Werkzeugregalsysteme. Durch den modularen Aufbau lassen sich die neuen High-Performance-5-Achs-Bearbeitungszentren optimal für unterschiedlichste Anwendungen konfigurieren, wobei sie stets für höchste Präzision und Performance in der Fertigung von kleinen bis mittleren Losgrößen stehen.

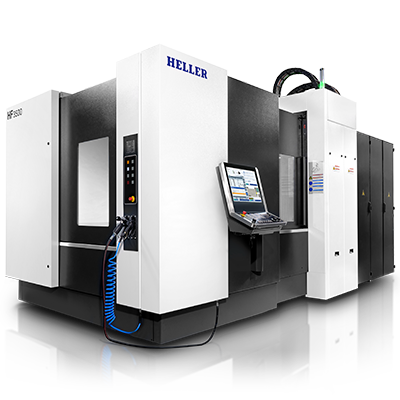

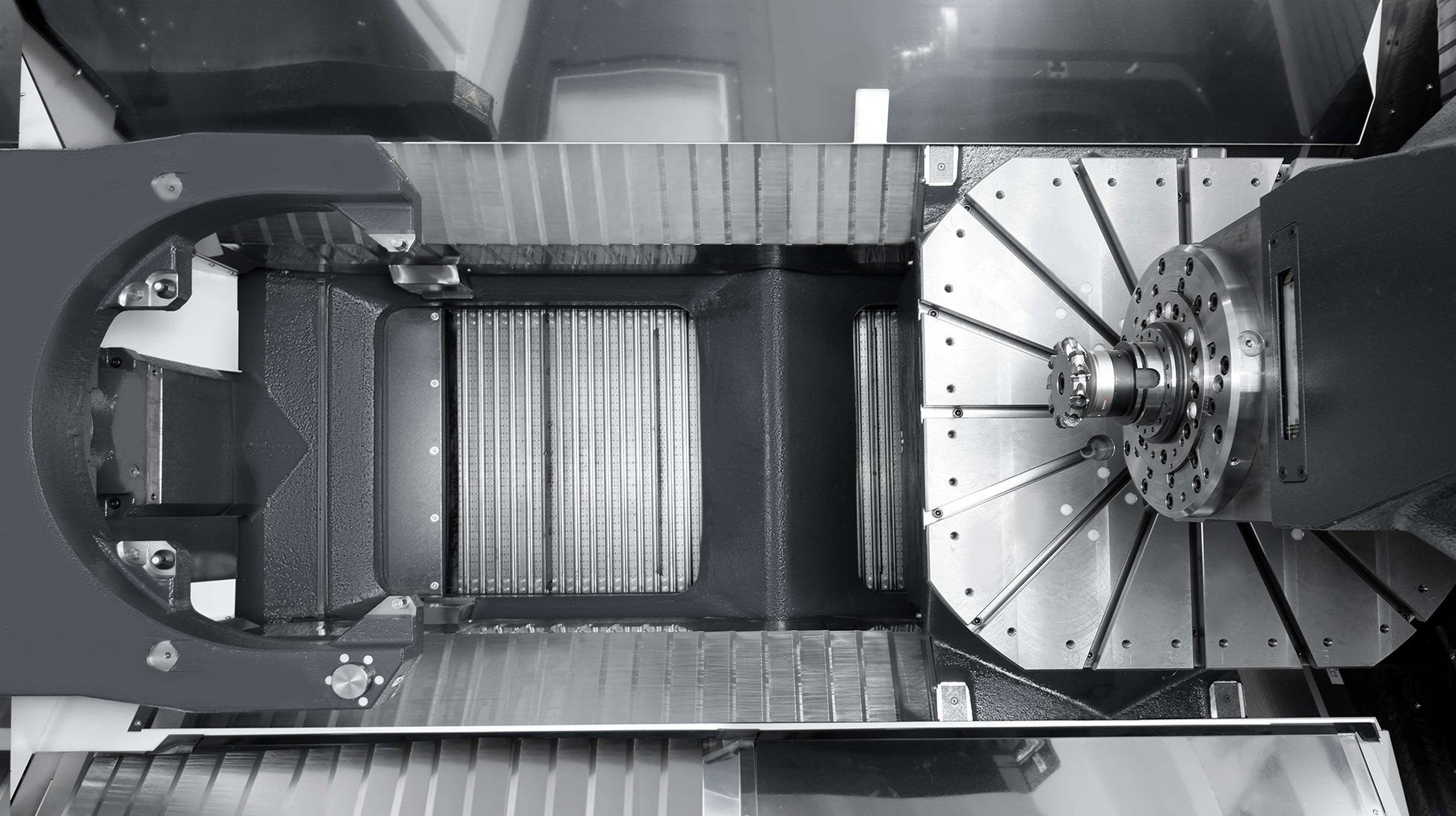

Im Herbst 2023 brachte HELLER mit der F 6000 das erste 5-Achs-Bearbeitungszentrum (BAZ) seiner neuen, modular konzipierten F-Baureihe auf den Markt (XYZ: 1.000 x 1.000 x 1.400 mm). Rund ein halbes Jahr später steht mit der F 5000 ein weiteres Modell mit einem Arbeitsbereich von 800 x 850 x 1.100 mm (X/Y/Z) und reduziertem Footprint zur Verfügung. Die Palettengröße 630 x 630 mm und 2.000 kg maximale Zuladung der F 5000 entsprechen den Werten der F 6000, ebenso die Verfahrgeschwindigkeiten und weitere Leistungsdaten. Denn beide neuen HELLER F-Maschinen bedienen sich hinsichtlich der Schlüsselkomponenten wie Spindeln, Köpfe und Tische aus dem gleichen modularen Baukasten.

Schwenkköpfe mit Motorspindeln „made by HELLER“

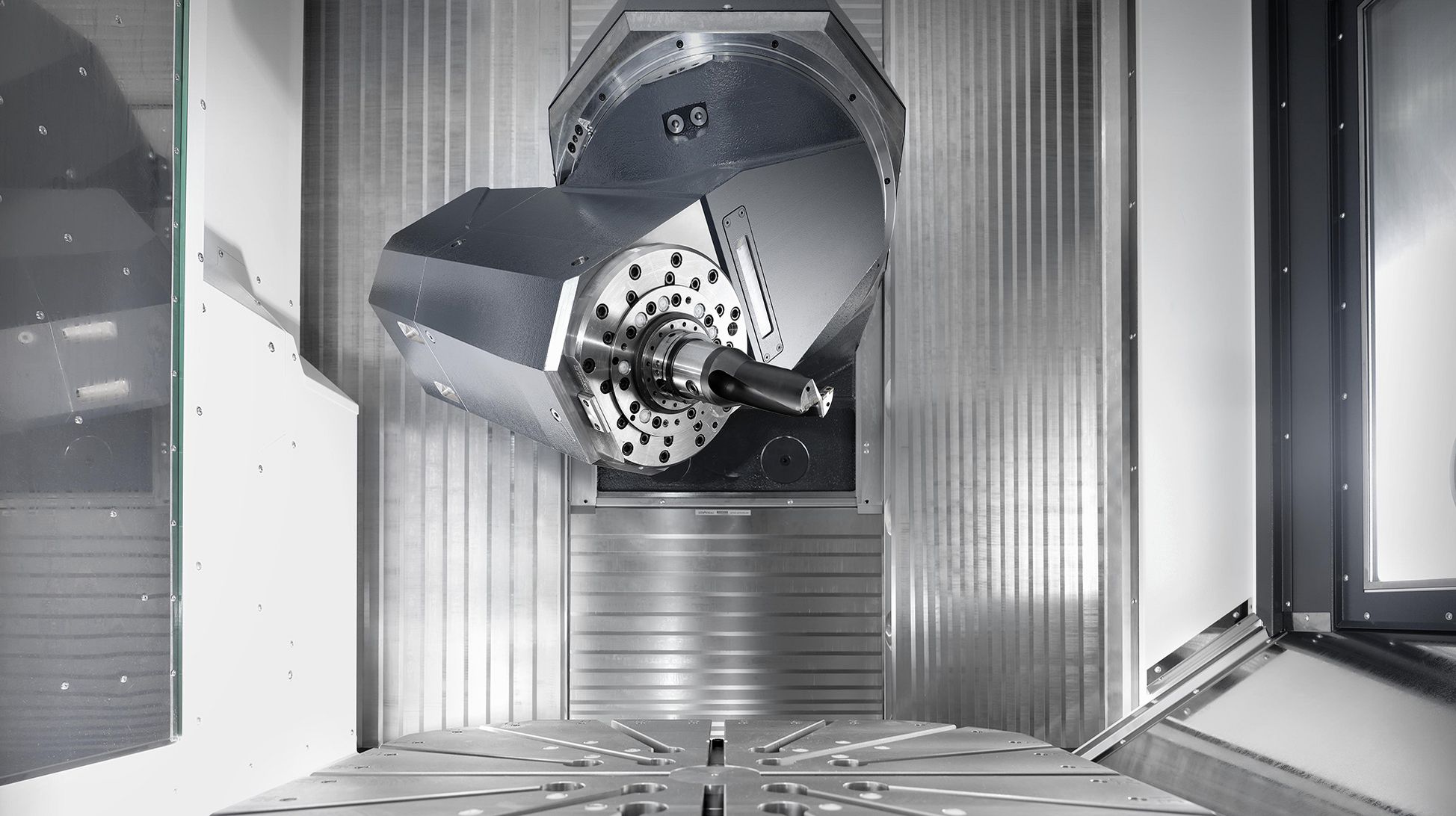

Zu den Highlights der neuen Generation fünfachsiger, auf höchste Flexibilität und Genauigkeit optimierter Bearbeitungszentren zählen die grundlegend überarbeiteten Schwenkköpfe sowie die darin integrierten, von HELLER entwickelten und gebauten Motorspindeln, die im Standard mit einer HSK-A 100 und ab sofort wahlweise mit einer HSK-A-63-Schnittstelle ausgestattet werden können. Der dynamische Schwenkkopf sorgt mit seiner 5. Achse für maximale Performance in der Zerspanung. Sein Antrieb überzeugt durch Präzision auf Basis eines spielfreien Antriebkonzepts. Weitere hilfreiche Details sind eine integrierte Arbeitsleuchte sowie eine Anzeige des Restweges, die zu der Funktion SETUP-Assist gehört.

HELLER stellt je nach Anforderung verschiedene Spindeln bereit: Die Speed Cutting Unit (SCU) erreicht in Verbindung mit Werkzeugschaft HSK-A 100 Drehzahlen von 15.000 min-1. Alternativ bietet HELLER die für den universellen Einsatz ausgelegte Dynamic Cutting Unit (DCU) mit 400 Nm und 12.000 min-1. In Verbindung mit HSK-A 63 erreichen sie Drehzahlen von bis zu 18.000 min-1. Für Schwerstbearbeitung steht weiterhin die Power Cutting Unit (PCU) mit einer Getriebespindel und 1.146 Nm Drehmoment in Verbindung mit 8.000 min-1 zur Verfügung.

Robuste Kinematik, hohe Präzision

Ein weiteres Kernelement der Baureihe F ist das überarbeitete Antriebskonzept der Linearachsen mit zwei Kugelgewindetrieben in der Z-Achse und einer deutlich verstärkten X-Achse. Dr.-Ing. Manuel Gerst, Entwicklungsleiter der HELLER Gruppe, erläutert: „Wir bieten bei der F 5000 und F 6000 eine erhöhte Dynamik in den Linearachsen. Gleichzeitig haben wir im PRO-Paket die Positionstoleranzen weiter reduziert. So liegt der neue Standard bei 5 μm. Analog wurden die Toleranzen der Rundachsen B und C ebenfalls reduziert und liegen im Standard bei 7 Winkelsekunden. In Summe erreichen wir dadurch am Werkstück neue Bestwerte hinsichtlich Genauigkeit und Bearbeitungszeit.“

Bedienerfreundlich und ergonomisch

Auch in puncto Bedienbarkeit zeichnen sich die Maschinen der neuen F-Baureihe von HELLER mehrfach aus. So vereinfacht der gute Zugang zum Arbeitsraum und die im Kopf integrierte LED-Leuchte die Bedienung der Maschine. Der neue SETUP-Assist unterstützt den Bediener aktiv beim Einfahren von Bearbeitungsprozessen und vermeidet Kollisionen zwischen Maschinenkomponenten und Werkzeugen. Die standardmäßig eingesetzte, neue Steuerungsgeneration SINUMERIK ONE von Siemens bietet in Kombination mit dem komfortablen Hauptbediengerät in Pultausführung mit 24 Zoll großem Touch-Bildschirm zudem einen optimalen Arbeitsplatz. Selbstverständlich kann der Anwender vorhandene NC-Programme von den HELLER Maschinen F und C mit SINUMERIK 840D sl direkt und ohne Aufwand übernehmen.

Im Sinne einer höheren Prozesssicherheit sorgten die HELLER-Entwickler für freien Spänefall unter der Spindel und eine effektive Späneentsorgung. Dazu tragen steile Abdeckungen aus Edelstahl und ein breiter Späneförderer bei.

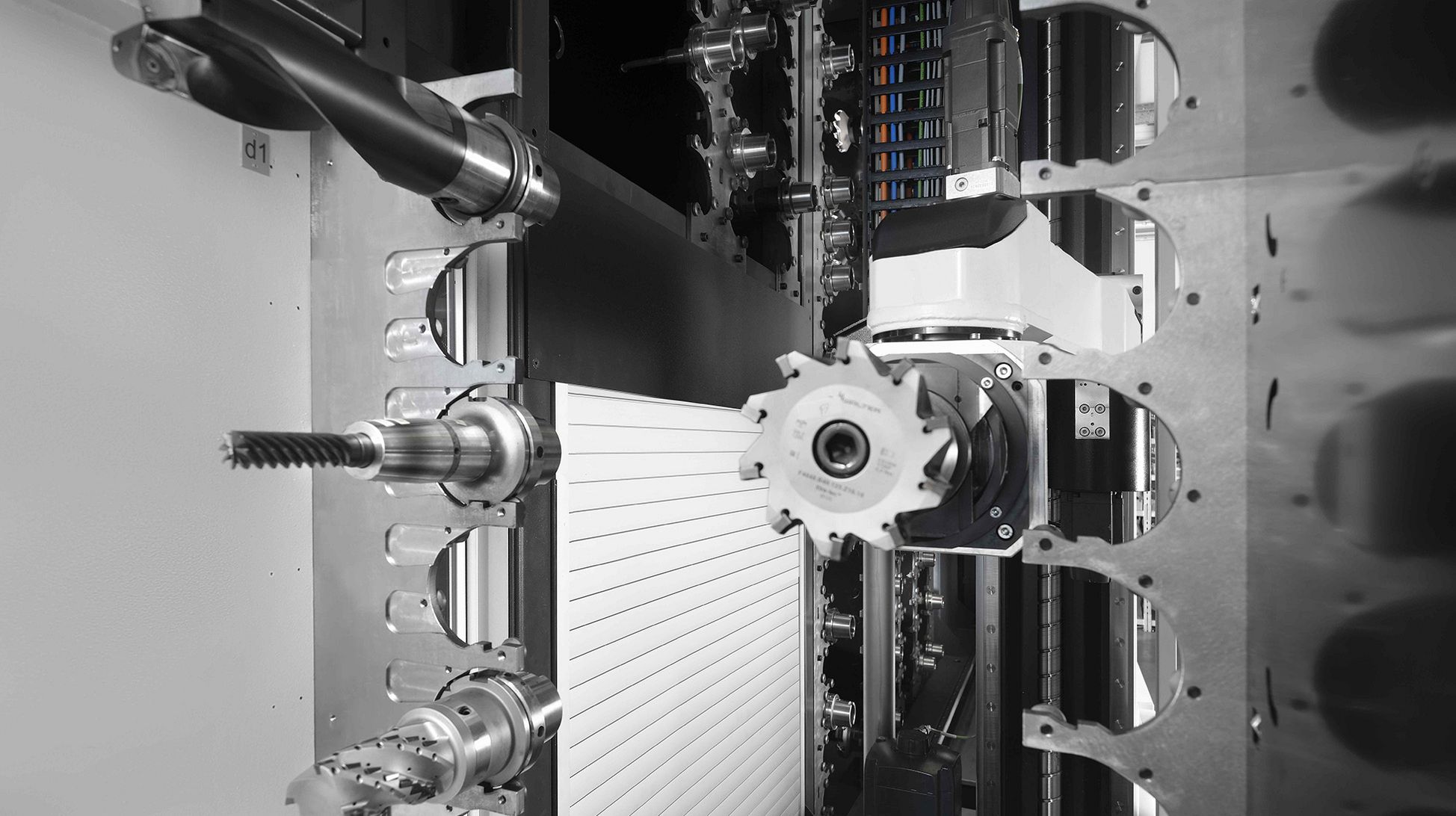

Neue Werkzeugregalsysteme mit besonders schlankem Footprint

Mit dem neuen Maschinenaufbau – und im Speziellen durch die direkte Späneentsorgung nach hinten – ist der Footprint der HELLER F-Baureihe deutlich kleiner geworden. So liegt die Breite bei rund 3.700 mm. Auch bei hoher Werkzeugkapazität bleiben beide Maschinen in Kombination mit den neuen HELLER Werkzeugregalsystemen besonders schlank. Diese bauen – unabhängig von ihrer Speicherkapazität – um fast zwei Meter schlanker als die bisher verfügbaren Varianten. Ein Vorteil, der insbesondere bei der Automatisierung mehrerer Bearbeitungszentren zum Tragen kommt. Denn wo früher drei Maschinen Platz fanden, können nun vier Maschinen in Reihe stehen.

Die verschiedenen Ausbaustufen unterscheiden sich nur in der Länge. So sind die für HSK-A-100-Werkzeuge ausgelegten Regale mit Speicherkapazität von 200, 260 und 340 Werkzeugen nicht länger als 7.000 mm. Für HSK-A-63-Werkzeuge stehen 489 Speicherplätze zur Verfügung.

Entscheidend für das kompakte Maß ist die platzsparende Werkzeuganordnung. Sie ermöglicht eine hohe Packungsdichte. Dank des integrierten Vorzugsplatzmoduls verkürzen sich die Zeiten für die Bereitstellung der Werkzeuge im praktischen Einsatz stark.

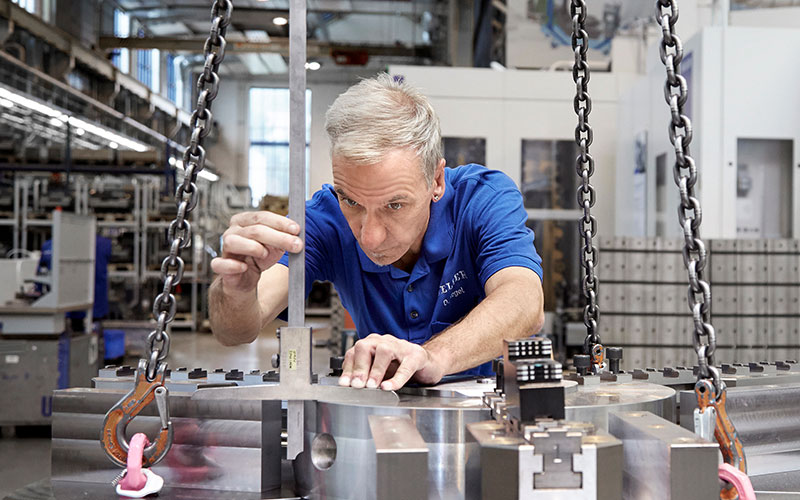

Das Vorzugsplatzmodul bietet zudem bei ausgewählten Baugrößen und in Verbindung mit HSK-A 100 Platz für Werkzeuge bis zu 800 mm Länge. Eine einfache Handbeladung der Werkzeuge wurde mit einer integrierten Drehschleuse realisiert. So können bis zu sieben HSK-A-100- oder neun HSK-A-63-Werkzeuge hauptzeitparallel gerüstet werden. Außerdem hat HELLER – im Sinne bestmöglicher Ergonomie – die Regale so konzipiert, dass jederzeit eine Beladung via Kran möglich ist.

Volle Flexibilität in der Anwendung: HELLER Motorspindeln

Insbesondere für Branchen wie die Luft- und Raumfahrtindustrie dürfte die zusätzliche Erweiterung des Spindelspektrums interessant sein. Denn neben der bewährten Varianten mit HSK-A-100-Schnittstelle können die F 5000 und F 6000 jetzt ergänzend mit Motorspindeln ausgestattet werden, die über eine HSK-A-63-Schnittstelle verfügen. Hohe Drehzahlen bis 18.000 min-1 in Verbindung mit kurzen Hochlaufzeiten prädestinieren sie für Anwendungen zur Leichtmetallbearbeitung – wie etwa von komplex gestalteten, integralen Bauteilen für Flugzeuge, Maschinen oder Fahrzeuge.

Neue Gabelköpfe für mehr Flexibilität

Eine weitere Erweiterung gibt es noch in diesem Jahr im Hinblick auf die Kinematik. Als Alternative zur Schwenkkinematik wird ab Herbst auch die Tiltkinematik bereitstehen. In diesem Zuge wird das Spektrum der Arbeitseinheiten um vier neue Gabelkopfvarianten erweitert. Dem Modulgedanken folgend, setzt HELLER auch hier auf die inhouse entwickelten Motorspindelvarianten. Sie bieten in Verbindung mit HSK-A 100 Drehmomente bis 400 Nm und in den Varianten mit HSK-A 63 mit Fokus auf Drehzahl bis zu 18.000 min-1.

Gegenüber Schwenkköpfen bieten Gabelköpfe ein deutliches Plus an Flexibilität bei der fünfachsigen Bearbeitung. Denn durch die Tiltkinematik lassen sich beispielsweise auch Unter- und Hinterschnitte ausführen. Entwicklungsleiter Manuel Gerst erläutert dazu: „Gerade für die Herstellung von Integralbauteilen, wie sie in der Luft- und Raumfahrtindustrie häufig benötigt werden, ist es von großer Bedeutung, dass die eingesetzten Maschinen auch im negativen Winkel bearbeiten können. Mit Schwenkköpfen ist das rein mechanisch nicht möglich. Genau für solche Anwendungen haben wir die neuen Gabelköpfe konzipiert. Insbesondere mit HSK-A-63-Schnittstelle und schneller Spindel sind sie für solche Einsätze prädestiniert.“

Einfach automatisierbar

Das 5-Achs-Bearbeitungszentrum F 5000 gibt es – wie die F 6000 – im Standard als Variante mit automatischen Palettenwechsler (APC). Diese ist zugleich die erste Automationsstufe der Maschine.

Ergänzend dazu wird HELLER die Maschinenvariante FLEX ohne den integrierten Palettenwechsler anbieten. Dadurch werden die F 5000 und F 6000 um rund einen Meter kürzer. „Die FLEX spielt ihre Vorteile vor allem in einem extern automatisierten Systemverbund aus. In Verbindung mit Linear- und Rundspeichern lässt sich so die Maschineneinsatzzeit deutlich steigern und das bei höherer Flexibilität hinsichtlich Werkstückgröße und Zuladung“, sagt Manuel Gerst. Dabei wirken sich die Vorteile der FLEX vor allem bei Werkstücken mit langen Laufzeiten aus, da hierbei die etwas längeren Werkstückwechselzeiten gegenüber der APC-Variante kaum ins Gewicht fallen.

Die FLEX-Variante wird in Verbindung mit externer Automatisierung angeboten. Ein HELLER Rundspeicher (RSP) lässt sich ebenso anbauen wie ein standardisierter Linearspeicher. Übrigens: Auch bei den APC-Varianten lässt sich die Automatisierung dahingehend erweitern. Und wer sich nicht gleich für ein solches Automatisierungssystem entscheiden kann, dem bietet HELLER die Option „Automation-READY“ an. Das heißt, die standardisierten Palettenautomationssysteme lassen sich auch nachträglich schnell und einfach anbauen.

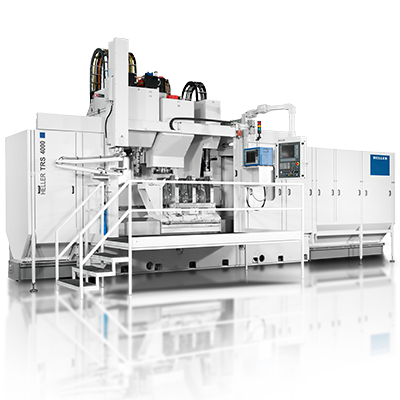

Komplettbearbeitung mit besten Zerspanungsleistungen

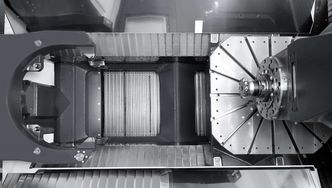

Die Maschinen der F-Baureihe eignen sich mit einer optional erhältlichen Mill-Turn-Funktion auch für kombinierte Fräs- und Drehaufgaben. Kernstück ist der drehmomentstarke Drehrundtisch DDT (Direct Drive Turning), der Drehzahlen von bis zu 700 min-1 erreicht. Damit lassen sich in einer Aufspannung ergänzend zu den herkömmlichen Fräs- und Bohroperationen auch Außen- und Innenkonturen längs oder plan abspanen sowie verschiedenste Frei- und Einstiche realisieren. Selbst Außen- und Innengewinde können erzeugt werden. Damit wird ein Umspannen auf separate Drehmaschinen überflüssig, was die Genauigkeit am Werkstück erhöht und speziell bei Serienprodukten die Durchlaufzeiten deutlich reduziert.